|

خط إعادة

تدوير الأطارات

Tire

recycling Line

1000 kg/hr

موديل

TRL222 |

خط أعادة تدوير الإطارات يقوم بتحويل الإطارات الكاملة إلي حبيبات

المطاط خالية من الأسلاك والخيوط ثم يتم فرز الحبيبات إلي مقاسات

مختلفة.

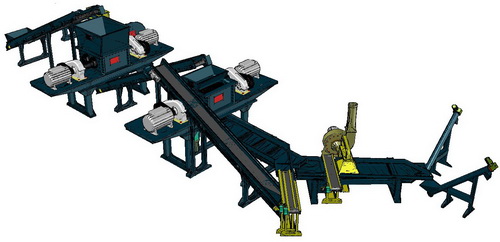

والخط يتكون من أربعة مراحل:

1- المرحلة الأولي وهي ماكينة لنزع السلك من الإطارات

الكبيرة قبل خط الإنتاج.

2-

المرحلة الثانية وهو الشريدر لتقطيع الإطار الكامل إلي

قطع صغيرة ويمكن بيعها كقطع أو فرمها في المرحلة

الثالثة.

3 -

المرحلة الثالثة وهي المفرمة لفرم

قطع الإطارات

إلي حبيبات

بحد أقصي 5 مم.

4 -

المرحلة الرابعة وهي وحدة الفرز لفرز الحبيبات الي

مقاسات وتنقيتها من الأسلاك والخيوط

وخط

إعادة تدوير الإطارات موديل

TRL222

هو تعديل وتطوير جاء بعد إضافة الكثير من التعديلات والتطويرات علي

الخطوط السابقة ليمنح المستخدم طاقة إنتاجية تتجاوز 1000 كجم للساعة مع

تخفيض إستهلاك الطاقة الكهربية أقل من 200 ك. وات وهي أقل من الطاقة

المستخدمة حاليا حتي مع الخطوط الأصغر في الأنتاج.

كما يأتي خط الإنتاج بالكثير من المميزات منها تصغير

حجم الخط والمساحة المطلوبة لتركيبه الي أقل من 300 متر مربع وتقليل

عدد العمالة اللازمة للتشغيل الي أربعة عمال وتسهيل عمليات الصيانة

وتسريع عمليات النقل والتركيب حيث يتم تركيب الخط في يوم واحد بواسطة

أربعة عمال فقط .

وقد جاءت هذه التعديلات والتطويرات نتيجة خبرة كبيرة في

مجال تدوير الإطارات وبعد رصد وتحليل النتائج وملاحظة الإضافات

المطلوبة علي الخطوط الموجودة والتي قمنا بإنتاجها من قبل وتم تصميم

وإنتاج هذا الخط بعد كل الملاحظات والإضافات ليكون خطوة جديدة في مجال

تدوير الإطارات.

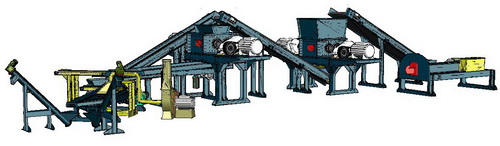

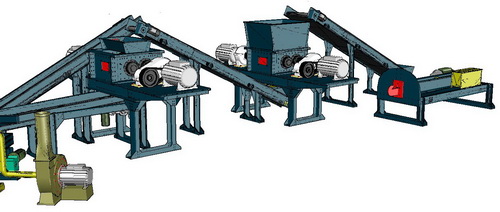

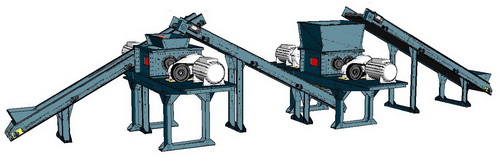

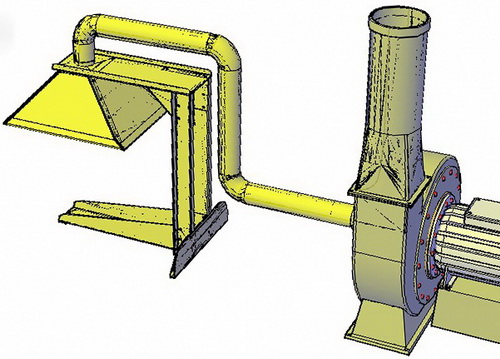

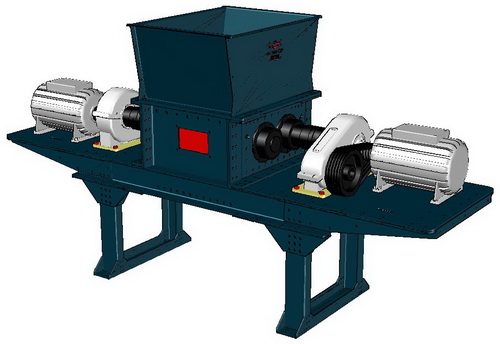

مرحلة

الشريدر ومرحلة الفرم

ومن أهم

مميزات خطوط إعادة تدوير الإطارات أن معدل دوران رأس المال فيها سريع

جدا حيث يمكن للمستثمر استعادة رأس ماله خلال سنة واحدة في المتوسط ،

و أيضا من مميزاته أنه مرن حيث يلبي حاجات معظم الأسواق بأحجام مختلفة

من المطاط بالإضافة الي أنه يستخرج من عملية إعادة التدوير الحديد

السكراب أيضا.

فرم قطع الإطارات إلي حبيبات المطاط

ويتميز خط االإنتاج من حيث التصميم بدمج الخط في حجم

صغير نسبيا بالمقارنة بأي خط آخر مما يساعد علي تقليل عمليات نقل

المنتج بين المراحل المختلفة وبالتالي تقليل إستهلاك الطاقة الكهربية

كما أن ذلك الدمج يسهل عمليات النقل والتركيب.

كما يتميز الخط بتصنيع كل أجزائة علي ماكينات الليزر

بالكمبيوتر وعلي ماكينات الخراطة بالكمبيوتر كما يتم تجميع الأجزاء

بالربط بالمسامير بدون أية لحامات مما يسهل عمليات النقل والتركيب

والصيانة كما يصغر كثيرا من حجم قطعة الغيار ويسهل عملية طلبها

وتصنيعها وتركيبها بدون أي إحتلافات في القياسات عن القطعة الأساسية.

نواتج

الفرم وهي حبيبات المطاط النهائية والسلك

|

المواصفات

العامة

لخط إعادة تدوير

الإطارات

: |

-

خط إعادة تدوير الإطارات لفرمها وتحويلها إلي حبيبات

المطاط الخالية من

الأسلاك والخيوط

-

الخط يعمل بمعدل إنتاج 1000 كجم للساعة من الإطارات

الداخلة للخط

-

الخط يتكون من أربعة مراحل أساسية وهي نزع السلك

والشريدر والمفرمة ونظام الفرز

-

إجمالي إستهلاك الكهرباء للخط 200 ك وات ساعة

-

أستهلاك الخط من المياة 50 لتر للساعة

-

مساحة الأرض المطلوبة للماكينات

300

متر بإرتفاع 6 متر بخلاف أماكن التخزين

-

عدد العمال المطلوب لتشغيل الماكينات 4 عمال في الوردية

|

أولا:

ماكينة نزع السلك

موديل

TD217 |

ماكينة

نزع السلك من الإطارات هي ماكينة جانبية مساعدة لخط الإنتاج حيث تقوم

بنزع الشنبر السلك من الإطار قبل تقطيعه بالشريدر. وإستخدام ماكينة نزع

السلك قبل الشريدر يعمل علي زيادة معدل إنتاج الشريدر وكفاءة السكاكينز يمكن الإستغناء عنها في حالة أستخدام إطارات صغيرة أو في حالة

الحصول علي شرائح صغيرة تعمل مباشرة علي خط الفرم.

وتعمل

ماكينة نزع السلك عن طريق رأس متحرك ومثبت به خطاف هيدروليكي لشد السلك

في الحركة الخلفية. ومشوار الرأس المتحرك وقوة الشد مصممة بحيث يمكن

نزع السلك من إطارات السيارت الخاصة وسيارات النقل والشاحنات. والماكينة مزودة بلوحة كهربية للتشغيل وبيد هيدروليكية للتحكم في

الحركة.

طريقة العمل وحجم الإطارات

والماكينة

مثبتة علي شاسيه ثابت ويمكن تثبيت الماكينة علي جسم متحرك علي عجلات ومزود

بحلقة جر لسهولة تحريكها داخل موقع العمل بدلا من نقل كل كميات

الإطارات إليها.

والماكينة

مصنعة بالكامل علي ماكينات الليزر الخراطة

التي تعمل بالكمبيوتر ويتم التجميع بالمسامير بدون أية لحامات مما يسهل

عمليات التركيب والنقل والصيانة وتركيب قطع الغيار.

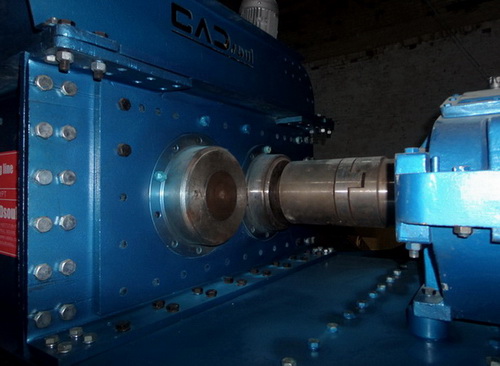

خطاف نزع السلك

والماكينة مزودة بسلندر ومضخة هيدروليكية تدار من موتور

كهربي 40 حصان كما أن الدائرة الهيدروليكية مزودة بخزان زيت ومبين

مستوي الزيت ومبين درجة الحرارة وفلتر للزيت وصمام ضبط الضغط

الهيدروليكي وعداد لقياس الضغط في الدائرة بالإضافة إلي المكونات

الأساسية اللازمة للتشغيل والحماية.

شكل وحجم السلك الناتج من الإطارات

|

المواصفات

الفنية لماكينة نزع السلك

: |

ماكينة نزع السلك من إطارات السيارات صناعة مصرية بمكونات جاهزة

أوروبية المنشأ.

تعمل الماكينة عن طريق رأس متحرك علي بكرات ومثبت به خطاف السحب.

يقوم الخطاف بنزع السلك في الحركة العكسية للسلندر.

الماكينة تعمل علي إطارات السيارات الخاصة والنقل والشاحنات حتي إطار

مقاس 24 بوصة.

قوة شد السلندر الهيدروليكي 27 طن.

مشوار السلندر الهيدروليكي 120 سم وقطر السلندر 6 بوصه.

أرتفاع الماكينة عن الإرض يسمح بنزع السلك من الإطارات الكبيرة دون

الحاجة إلي وحدات رفع إضافية.

زمن دورة السلندر الهيدروليكي 30 ثانية للفتح والغلق الكامل.

الماكينة تعمل علي مضخة هيدروليكية 80 لتر للدقيقة وضغط 205 بار.

الماكينة مزودة بخزان زيت هيدروليكي سعة 120 لتر لضمان عدم تسخين الزيت

أثناء العمل.

خزان الزيت مزود بمبين مستوي الزيت ومبين حرارة الزيت وفلتر وصمام

تنفيس الضغط.

الدائرة الهيدروليكية مزودة بيد التشغيل وصمام تحكم في الضغط وعداد ضغط

الزيت.

الماكينة تعمل علي موتور كهربي 40 حصان 380 فولت 3 فاز.

الماكينة مزودة يلوحة تحكم كهربية للموتور ومزودة بالحماية الكهربية

اللازمة.

الماكينة مصنعة بالكامل علي ماكينات الليزر بالكمبيوتر ويتم تجميع

الماكينة بالكامل بالمسامير بدون أية لحامات.

الأبعاد الخارجية للماكينة 4 متر طول و 1.5 متر عرض و 1.4 متر إرتفاع.

الوزن الكلي للماكينة 1700 كجم.

|

ثانيا:

شريدر الإطارات

موديل

TS218 |

شريدر

الأطارات هو المرحلة

الثانية لإعادة تدوير الإطارات

بعد مرحلة نزع السلك

حيث يعمل علي تقطيع

الإطارات الكاملة إلي شرائح المطاط ويمكن بعد ذلك أدخال تلك الشرائح

إلي المرحلة

الثالثة في إعادة التدوير وهي الفرم . كما يمكن بيع

الشرائح مباشرة كما هي للعديد من الإستخدامات كوقود لبعض الصناعات

وكخامات لصناعات أخري.

الشريدر أثناء التصنيع

والشريدر

يعمل علي محورين علي كل منهما مجموعة من السكاكين القاطعة ويدار كل

محور من موتور كهربي ومخفض سرعة مناسب. كما أن الشريدر مزود بسيور

للتغذية وللتفريغ. ويتم التحكم في تشغيل الشريدر من لوحة تحكم كهربية

مزودة بالحماية اللازمة للتشغيل كما أنها مزودة بخاصية عكس الإتجاه ثم

إعادة التشغيل الآلي عند زيادة الحمل.

تجميع أجزاء الشريدر بدون أية لحامات

وهيكل الشريدر له تصميم فريد حيث يسمح بسحب أي قطعة من

الشريدر بسهولة دون الحاجة لفك القطع الأخري مما يسهل عمليات التركيب

والصيانة. والشريدر مصنع بالكامل علي ماكينات الليزر بالكمبيوتر وتجميع

القطع بالربط بالمسامير بدون أيه لحامات مما يضمن دقة القياسات ويسهل

تماما عمليات الصيانة وتغيير قطع الغيار.

أكسات الشريدر وطريقة التجميع

والشريدر يعطي انتاجية من شرائح المطاط حتي 1000 كجم

للساعة بإستخدام ثلاثة عمال فقط وبإستهلاك كهرباء أقل من 64 ك وات ساعة

ولا يتطلب أكثر من 100 متر مربع بإرتفاع مناسب للتثبيت. هذا بخلاف

أماكن تخزين الإطارات القادمة وأماكن تخزين الشرائح الناتجة. وفي حالة

تشغيله ضمن خط إعادة التدوير يتم إستخدام نفس العمالة ونفس المكان ضمن

خط الإنتاج.

سكاكين الشريدر ونواتج التقطيع

|

المواصفات الفنية للشريدر

: |

1.

شريدر الإطارات صناعة مصرية بمكونات جاهزة أوروبية المنشأ.

2.

الطاقة الإنتاجية للشريدر حتي 1000 كجم للساعة من الإطارات الداخلة

للخط

3.

نظام تقطيع الإطارات الي 5 سم في مرحلة واحدة .

4.

الشريدر للإطارات الكاملة حتي قطر 90 سم

للإطار.

5.

الشريدر يعمل علي 38 سكينة عرض 25 مم وعرض إجمالي للسكاكين 95 سم

6.

السكاكين القاطعة قطر 430 مم وسمك 25 مم

7.

السكاكين مصنعة من خامة الهاردوكس أو خامة مكافئة.

8.

الماكينة تدار من موتورين كل منهما 40 حصان 380 فولت

9.

سرعة دوران أكسات الشريدر 17 لفة للدقيقة بإستخدام مخفض سرعة مناسب

10.

أكسات السكاكين مسدسة ومصنعة من خامة الصلب قطر 220 مم

11.

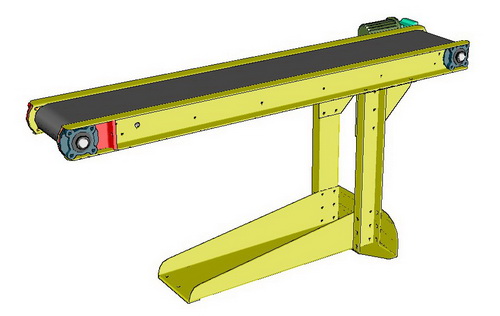

يتم إستخدام سير لتغذية الماكينة بالإطارات وسير لإخراج القطع الناتجة

12.

السيور الناقلة تعمل بمواتير

3

حصان 380 فولت ومخفضات سرعة

13.

سرعة السيور 30 لفة للدقيقة علي محور الدوران و

السرعة

خطية 9 متر للدقيقة

14.

زاوية السير 27 درجة علي الأفقي وعرض السير 90 سم

15.

يتم توريد لوحة تشغيل كهربية للماكينة ومزودة بالحماية اللازمة للتشغيل

16.

لوحة التشغيل مزودة بخاصية عكس الإتجاه الآلي عند زيادة الحمل

17.

أبعاد الشريدر بعد التركيب 8.5 م طول و 5 م عرض و 2,85 م إرتفاع شاملة

سيور النقل

18.

مساحة الأرض المطلوبة 7م * 14م و6 متر إرتفاع بخلاف أماكن التخزين

والإدارة

19.

عدد العمال المطلوب 3 عمال في 8 ساعات

20.

إجمالي إستهلاك الكهرباء 64 ك وات للساعة عند أقصي تحميل

21.

الوزن الكلي للشريدر حوالي

8.5 طن

22.

يفضل نزع الشنابر السلك من الإطارات قبل تقطيعها للحفاظ علي سكاكين

الشريدر

|

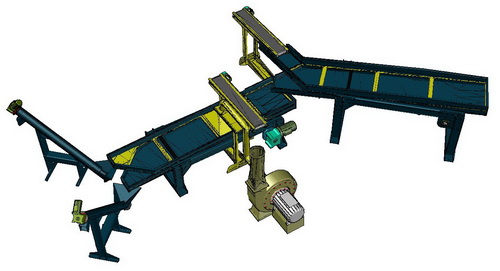

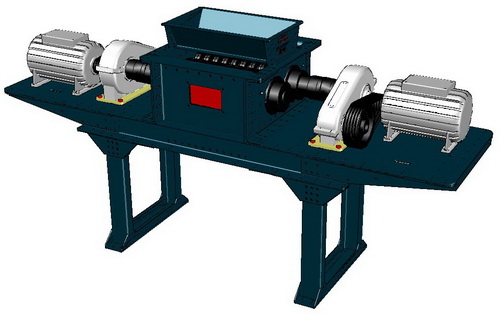

ثالثا:

مفرمة المطاط

موديل

RG218 |

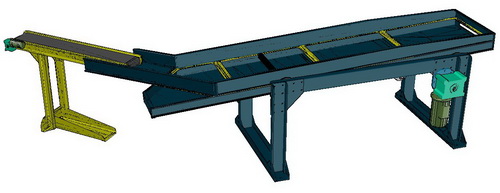

مفرمة الإطارات مع الهزاز

مفرمة الإطارات تقوم بتحويل شرائح الإطارات إلي حبيبات

المطاط. ويمكن إستخدام المفرمة منفردة في حالة توفر قطع الإطارات. أو

يتم إستخدامها مع الشريدر ضمن خط إعادة التدوبر. والمفرمة مزودة بسير

التغذية لرفع شرائح الإطارات من الشريدر إلي سكاكين الفرم كما أنها

مزودة بسير الراجع لإعادة القطع الكبيرة الي السكاكين مرة أخري بعد

عملية الفرز.

والمفرمة تعمل عن طريق درفيلين متقابلين بسرعات مختلفة.

الدرفيل الأول بسرعة أعلي و مزود بسكاكين الفرم والدرفيل الثاني بسرعة

بطيئة لضبط معدل التغذية . كما أن الدرفيل الواحد له قطار مختلفة لضمان

التقطيع الإضافي أثناء عملية الفرم.

أجزاء نقل الحركة في المفرمة

وتتميز

المفرمة بدقة التصميم والتصنيع حيث يتم تصنيع الأجزاء يالكامل علي

ماكينات الليزر والخراطة التي تعمل يالكمبيوتر كما يتم تجميع الخط

بالكامل بالربط بالمسامير مما يعمل علي مطابقة التصنيع للتصميم تماما

كما يعمل علي تسهيل عمليات الصيانة وتركيب قطع الغيار بدون أي إختلاف

في القياسات.

وقد تم تصميم هذه المفرمة لتمنح المستخدم طاقة إنتاجية

حتي

1000 كجم للساعة بإستخدام اثنين من العمال فقط مع تخفيض إستهلاك الطاقة

الكهربية أقل من 75 ك. وات.

تركيب سكاكين الفرم

|

المواصفات الفنية لمفرمة المطاط : |

1.

مفرمة المطاط صناعة مصرية بمكونات جاهزة أوروبية المنشأ

2.

المفرمة تشمل سير التغذية وسير الراجع وماكينة الفرم

3.

المفرمة تعمل بطاقة أنتاجية حتي 1000 كجم للساعة من قطع الإطارات 5

سم بالسلك والألياف

4.

المفرمة تنتج بودرة المطاط بمقاسين مختلفين حتي 5 مم بالإضافة إلي فصل

الأتربة في مقاس جانبي

5.

المفرمة مزودة سير تغذية وسير راجع

6.

السيور تعمل بموتور 3 حصان 380 فولت ومخفض سرعة

7.

زاوية السير 27 درجة علي الأفقي وعرض السير 40 سم

8.

السير مزود بقادوس سفلي لقطع الإطارات

9.

المفرمة تعمل علي 38 سكينة عرض 25 مم وعرض إجمالي للسكاكين 95 سم

10.

السكاكين مصنعة من خامة الصلب االهاردوكس أو خامة مكافئة,

11.

المفرمة تدار من موتورين 70 و 30 حصان 380 فولت ومخفضات سرعة

12.

سرعة دوران أكسات الفرم 30 و 10 لفة للدقيقة

13.

المفرمة مزودة بنظام تبريد بالمياه ويتم توصيلها علي خط المياه مباشرة.

14.

القطع الناتجة من الفرم بحد أقصي 5 مم وتقوم وحدة الغربلة بإعادة القطع

الكبيرة للسكاكين مرة أخري

15.

المفرمة مزود بلوحة تشغيل كهربية بمكونات أوروبية ومزودة بالحماية

اللازمة للتشغيل

16.

إجمالي إستهلاك المفرمة 75 ك وات للساعة عند أقصي تحميل.

17.

أستهلاك مياة التبريد في المفرمة 50 لتر للساعة

|

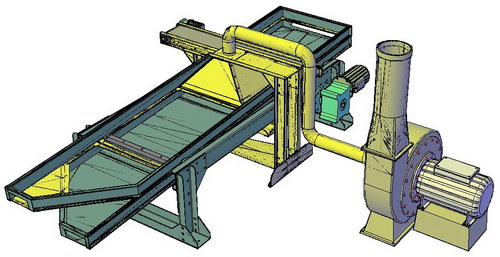

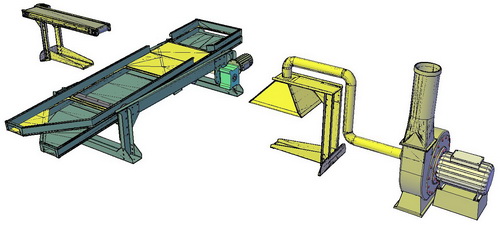

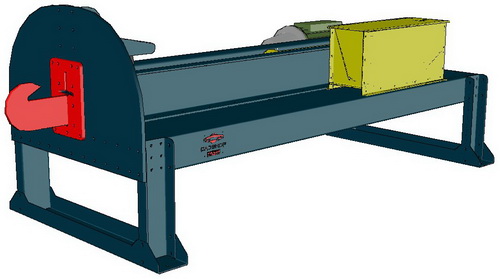

رابعا:

وحدة فرز

المطاط

موديل

SS219 |

وحدة الفرز هي المرحلة

الرابغة والأخيرة في خط إعادة التدوير حيث

تعمل علي إعادة القطع الكبيرة ألي الففرم وتوجيه بودرة المطاط النهائية

إلي التنقية والفرز. وعند الفرز يتم فصل الأسلاك بوحدة فصل مغناطيسي ثم

فصل الخيوط بوحدة شفط هوائية ثم فرز بودرة المطاط النهائية

إلي عدة مقاسات حسب الطلب. ويمكن

تغيير

قياسات البودرة الناتجة بتغيير

شبكات الفرز

فيما بعد

بالمقاسات

المطلوبة.

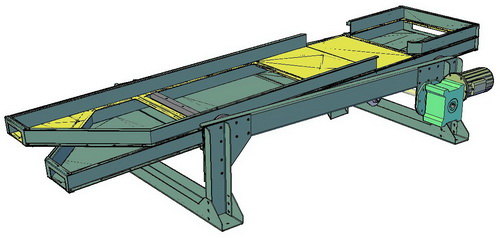

الهزاز وسير الراجع

وتشمل وحدة الفرز الهزاز الأولي لفرز الحبيبات أصغر من

5 مم وإرجاع القطع الكبيرة الي المفرمة. والهزاز الثاني لفرز الحبيبات

النهائية

إلي مقاسين حسب الحاجة. كما أن الهزاز الأول مزود بفاصل مغناطيسي لفصل

الأسلاك من الراجع قبل إعادته للمفرمة والهزاز الثاني مزود بفاصل

مغناطيسي وفاصل هوائي لفصل الأسلاك والخيوط قبل الفرز النهائي

|

المواصفات الفنية لوحدة فرز المطاط : |

1.

وحدة فرز المطاط

لفرز الحبيبات إلي مقاسات وتنقيتها من الخيوط

والأسلاك وإعادة القطع الكبيرة للفرم

2.

الوحدة تشمل الهزاز الأولي لفصل الحبيبات أصغر من 5 مم

وإعادة الكبيرة لسير الراجع

3.

الهزاز الأولي مزود بفاصل مغناطيسي لفصل الأسلاك

الكبيرة قبل إعادة الحبيبات للفرم

4.

والوحدة

تشمل الهزاز النهائي لفرز الحبيبات النهائية إلي

مقاسين

5.

الهزاز النهائي مزود بشبكة أولية لفصل الأتربة والمطاط

الناعم جدا من الحبيبات قبل فرزها

6.

الهزاز النهائي مزود بفاصل مغناطيسي لفصل الأسلاك

الناعمة قبل عملية الفرز

7.

الهزاز النهائي مزود بفاصل هوائي لفصل الخيوط قبل عملية

الفرز

8.

الهزاز النهائي مزود بشبكات لفرز الحبيبات النهائية إلي

مقاسين

9.

يمكن تغيير الشبكات النهائية

فيما بعد

بأي مقاس

حسب

الطلب

10.

وحدة الفرز مزودة ببراريم تعبئة نهائية للمنتج النهائي

11.

يمكن ضبط وزن العبوات من وحدة التحكم الكهربية حسب زمن

تشغيل البرارايم لكل عبوة

12.

البراريم مزودة بقادوس سفلي للتخزين أثناء تغيير

العبوات

13.

تعمل وحدة الهزاز عن طريق مواتير كهربية 10 حصان ومخفض

سرعة لكل هزاز

14.

يعمل الفاصل المغناطيسي عن طريق مغناطيس دائم ويدار من

موتور كهربي 0.5 حصان ومخفض سرعة

15.

تعمل وحدة فصل الألياف عن طريق شفاط هوائي علي مسار

البودرة لشفط الألياف والخيوط منها

16.

تدار وحدة فصل الألياف من بلاور كهربي 10 حصان مع عمل

الوصلات الهوائية اللازمة

17.

يتم تجميع الخيوط والألياف بعد البلاور في أكياس مسامية

لتنقية الهواء الخارج

18.

تعمل البراريم النهائية علي موتور كهربي 3 حصان ومخفض

سرعة لكل بريمة

إضغط علي الصورة

لتكبيرها

|